À l’automne 2021, Höhn Display + Packaging a installé dans ses locaux la BOBST NOVACUT 106 ER, la première presse de découpe à plat du monde à être dotée du nouveau système de repérage de feuilles « sans contact », l’ACCUREGISTER. Höhn est un fabricant reconnu de jeux, d’écrans et de boîtes pliantes qui, aux yeux de ses clients, a montré l’exemple aux autres acteurs du marché en mettant en service cette presse à découper Autoplatine® avec séparation de poses en ligne.

Aujourd’hui, Höhn traite du carton ondulé contrecollé de 2,4 mm. Demain, cela peut être du papier de 100 g /m2, et le jour suivant du carton solide éco-responsable: Höhn Display + Packaging GmbH travaille avec une grande diversité de matériaux. « Notre vaste gamme de produits représente un véritable défi pour la flexibilité opérationnelle de nos machines, notamment dans le domaine de la découpe », explique Markus Laepple, directeur des opérations de la société, dont le siège se situe à Ulm, en Allemagne.

« Quel que soit le matériau traité par la nouvelle machine, la qualité est toujours optimale. La précision du registre et la planéité de nos planches de jeu, par exemple, se distinguent sur le marché. Les responsables Achats et Qualité de nos clients voient vraiment la différence », indique Markus Laepple, un imprimeur offset de formation qui travaille dans le secteur de l’emballage depuis plus de 20 ans.

Une solution conçue pour offrir la plus haute qualité

Sa technologie novatrice est clairement son atout maître. Höhn considère l’ACCUREGISTER comme l’un des principaux atouts de la NOVACUT 106 ER en termes de performances. « L’ACCUREGISTER s’est avéré idéal pour répondre à nos exigences de qualité. Et le succès de nos produits confirme que nous sommes vraiment un cran au-dessus dans ce domaine », précise Markus.

Le nouveau système de repérage des feuilles repose sur le légendaire POWER REGISTER, un dispositif optique introduit sur le marché par BOBST il y a plus de 20 ans et qui reste à ce jour inégalé. Pour l’ACCUREGISTER, BOBST a repris les meilleurs éléments du POWER REGISTER en les adaptant aux besoins spécifiques de la gamme NOVACUT. Le nouveau système de repérage des feuilles réduit ainsi considérablement les temps de réglage lors du processus de découpe. Son autre avantage est qu’il réduit les arrêts provoqués par le margeur. La gâche est réduite à la fois lors du processus de configuration et pendant la production, ce qui rend également le processus de production et les produits plus durables.

L’ACCUREGISTER aligne les feuilles à pleine vitesse, sans arrêts mécaniques, « sans contact » avec une grande délicatesse. Markus Laepple précise : « L’ACCUREGISTER exploite pleinement cette fonctionnalité, en particulier pour le papier fin et les matériaux contrecollés sur les deux faces. » Les caméras hautes performances du système lisent aussi bien les images imprimées que les marques ; et si cela n’est pas possible, elles lisent simplement les bords de la feuille. Lorsque les feuilles sont introduites dans la machine, le système calcule en quelques millièmes de secondes les corrections requises, et les effectue automatiquement lorsque le passage des feuilles s’accélère, sur une plage de correction étendue (jusqu’à ±6 mm dans le sens de la marche et ±13 mm dans le sens latéral), y compris sur les matériaux transparents.

BOBST propose plusieurs options pour la gamme NOVACUT, afin d’améliorer encore la flexibilité de la production, et donc la précision du repérage pour les différents matériaux pris en charge. Höhn Display + Packaging utilise le dispositif antistatique pour le traitement du papier, et le dispositif pour cartons ondulé pour le traitement des feuilles avec une planéité non optimale.

Un avantage concurrentiel précieux

Comme le rappelle Markus Laepple, « La précision du repérage prend de plus en plus d’importance. Dernièrement, par exemple, un client a minutieusement contrôlé la conformité du gaufrage en braille sur les faces recto et verso d’une boîte. Mais depuis que nous utilisons l’ACCUREGISTER, nous n’avons pas à nous soucier de la précision du registre. » Lors de l’alignement du registre de la découpe à l’impression, le système compense même les tolérances d’impression.

« La liste des questions d’audit soulevées par nos clients s’allonge continuellement. Leurs questions concernent souvent des erreurs « classiques » que nous avons éliminées en intégrant la NOVACUT 106 ER dans notre processus de découpe. Nos clients en sont conscients et adaptent leurs questions d’audit en conséquence, ce qui signifie que certaines questions ne seront plus traitées lors des futurs audits », résume Markus Laepple. En d’autres termes, cette nouvelle presse à découper a encore renforcé la confiance des clients dans la fiabilité du processus de production de Höhn Display + Packaging.

« Nous communiquons de manière proactive les avantages de nos nouvelles technologies au marché, en expliquant quelles erreurs ne peuvent plus se produire dans notre processus », indique Markus Laepple. Et nos clients sont toujours ravis de nous mettre au défi ! « L’une des questions qu’ils nous posent souvent est : est-ce que la précision de repérage élevée de l’ACCUREGISTER signifie que les mises en page et les polices peuvent être positionnées plus près des bords ? Et effectivement, la NOVACUT 106 ER a rendu cela possible. » Pour résumer les choses, en matière de conception de produits, les clients ont aujourd’hui un peu plus de liberté.

Des changements de production plus rapides

Höhn Display + Packaging produit entre 700 et 600.000 feuilles par cycle de production, la moyenne étant de l’ordre de 9.000 feuilles. Pour une gestion efficace des grosses commandes, l’entreprise a opté pour une NOVACUT 106 ER offrant un rendement de 8.000 feuilles/h. Aujourd’hui, la machine fonctionne en trois équipes et, en fonction de la nature du travail à effectuer, ses paramètres peuvent être modifiés plusieurs fois par jour.

Pour les commandes répétées, la NOVACUT 106 ER de Höhn ne requiert désormais qu’une demi-heure de configuration, bien qu’actuellement un travail de découpe sur deux soit une nouvelle commande. Markus Laepple précise : « Nous cherchons à optimiser les temps de configuration. » Höhn utilise des solutions fournies par BOBST pour sa presse à découper, notamment le Pack Réduction des temps de réglage et le Changeur de châssis.

Très conviviale, l’interface utilisateur de la NOVACUT 106 ER (HMI SPHERE) permet de réduire les temps de réglage. Celle-ci proposant un menu guidé largement explicite. « Nous n’avons eu besoin que de deux jours de formation », souligne Markus Laepple. La réduction des temps de configuration tient également au fait que Höhn Display + Packaging achète tous ses outils de découpe chez des fabricants certifiés par BOBST. Pour l’entreprise, c’est la garantie d’un outillage de haute qualité. Höhn va même plus loin en dotant ses outils du système TooLink : grâce à ce dispositif, les puces sont intégrées aux outils de découpe, qui peuvent alors enregistrer les données de chaque travail effectué. La prochaine fois que les outils seront introduits dans la machine, les données seront lues directement dans l’IHM, permettant d’identifier instantanément les tâches de découpe à réaliser et de définir automatiquement les valeurs de l’IHM.

L’importance d’une vue d’ensemble

Compte tenu de la large gamme de produits et de la taille des tirages, Markus Laepple considère qu’actuellement, Höhn Display + Packaging peut difficilement utiliser un outil de découpe hautement automatisé comme l’EXPERTCUT au maximum de ses possibilités. Mais au cas où l’entreprise aurait besoin d’augmenter ses capacités, un espace a été laissé entre les trois presses BOBST de découpe à plat pour pouvoir accueillir une machine de format 6 ou une « machine rapide » dotée de toute la logistique nécessaire. « Lorsque nous devons faire des choix d’investissement, nous nous efforçons d’avoir une vision globale de nos fournisseurs. Et cette approche a clairement contribué à renforcer notre collaboration avec BOBST, qui est un véritable partenariat» , souligne Markus Laepple.

Pour lui, BOBST sait toujours prendre le pouls du marché et possède une vision unique de l’industrie, reposant sur quatre piliers : la numérisation, l’automatisation, la connectivité et la durabilité. Cette approche ouvrira de nouvelles perspectives à l’entreprise en termes d’optimisation des processus, et ceci est particulièrement vrai pour la plate-forme BOBST Connect. Outre l’assistance technique à distance Helpline plus, Höhn Display + Packaging utilise déjà les applications de productivité Remote Monitoring et Downtime Tracking. Ces outils lui permettent d’exploiter pleinement et d’améliorer constamment les performances de sa nouvelle presse à découper à l’aide d’analyses basées sur les données.

Höhn Display + Packaging

Fondée en 1910 par le Dr Karl Höhn, Höhn Display + Packaging GmbH était à l’origine un service d’imprimerie de journaux et de livres. Aujourd’hui très diversifiée, l’entreprise compte environ 180 employés et s’est spécialisée dans la fabrication de jeux de société, d’écrans et d’emballages. Pour garder un contrôle optimal sur la qualité de ses produits et garantir des livraisons dans les délais requis, Höhn Display + Packaging privilégie la production en interne. Le 1er avril 2019, la division Displays+Packaging, anciennement HÖHN GmbH, a été rachetée par le Groupe Ludo Fact, le deuxième fabricant européen de jeux.

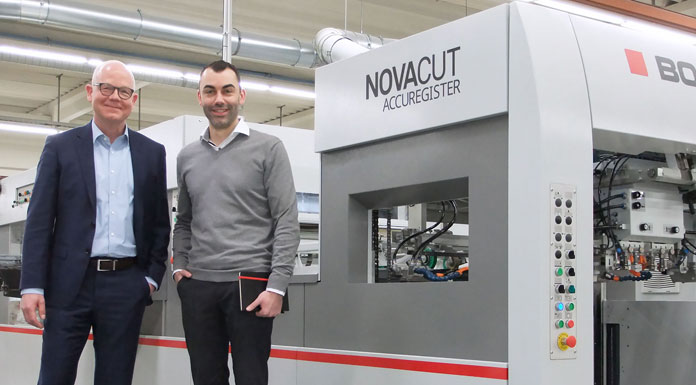

((01 Laepple_Dreistein))

En quelques mois, elle a réalisé avec succès les tests bêta de la presse de découpe à plat NOVACUT 106 ER de BOBST dotée de l’ACCUREGISTER, un nouveau dispositif d’alimentation de feuilles « sans contact »: Le directeur des opérations de Höhn Display + Packaging Markus Laepple (à droite) et Hans Dreistein (Bobst Meerbusch).

((02 ACCUREGISTER))

Le système de registre « sans contact » ACCUREGISTER de sa découpeuse BOBST, NOVACUT 106 ER permet à Höhn Display + Packaging de bénéficier une grande flexibilité pour le traitement d’une large gamme de matériaux. Lors de l’alignement du registre de la découpe à l’impression, le système compense même les tolérances d’impression.